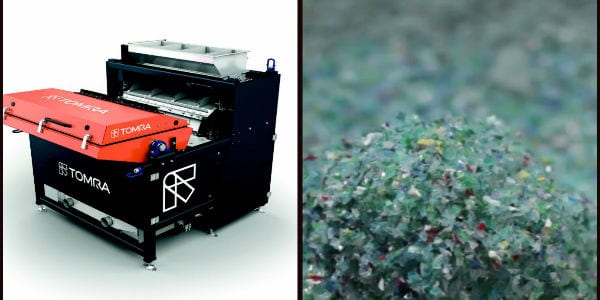

La empresa francesa incorporó a su línea de producción cuatro máquinas AUTOSORT de TOMRA y una unidad ATOSORT FLAKE, con un sistema de monitorización automática.

Con la finalidad de modernizar y mejorar el proceso de clasificación óptica para el reciclaje de botellas, la empresa francesa Suez Regene Atlantique incorporó a su línea de producción cuatro máquinas AUTOSORT de TOMRA y una unidad ATOSORT FLAKE, con un sistema de monitorización automática.

La fábrica, propiedad del grupo Suez y especializada en la recuperación y reciclaje de botellas de PET, mejoró la calidad de su producto final. Cada día la planta produce más de 50 toneladas de escamas.

Entre los resultados que ha obtenido la empresa con la adquisición de las nuevas máquinas son: elevada producción de materia prima, estabilidad en la composición del producto y un mayor rendimiento del producto.

David Bourge, Jefe de planta de SUEZ, explicó que con el ordenador de control central del sistema pueden monitorizar, controlar y mejor considerablemente su producción, casi instantáneamente y en tiempo real en todas las fases.

Diseño del proceso

El proceso inicia con el prensado de las botellas de PET en balas y se transportan desde los centros de clasificación situados en diferentes lugares del sur de Franca. Posteriormente los envases se envían a la estación de desembalado, donde se cortan a mano los alambres de metal que las sujetan y se vierten las botellas sobre una cinta transportadora.

Esta cinta transporta el material desembalado hasta el pretriturador, donde las botellas se separan de una en una antes de pasar por el clasificador automático AUTOSORT.

Con este método de clasificación positiva, la máquina sopla las botellas de PET dejando que las impurezas caigan por gravedad y así elimina rápidamente todos los elementos contaminantes. Finalizado este primer paso entran en funcionamiento otras dos unidades AUTOSORT que eliminan todos los contaminantes que queden en el flujo principal de material de PET.

Tras las tres fases de clasificación óptica, una cuarta máquina recibe todo el flujo de rechazo. El equipo devuelve las botellas que se hayan eliminado por error en el anterior proceso mecánico y recupera una nueva categoría de envases de colores, que en adelante podrá incluir o no toda clase de botellas opacas.

Tras completar la clasificación óptica las botellas se someten a una inspección manual y terminada ésta, se procede a la molienda de las botellas para obtener la granulometría final del producto: las escamas.

Es necesario el paso por una flotación para retirar partes de etiquetas y de tapones de las escamas donde todo el material que no es PET como el polipropileno (PP) o polietileno (PE) se queda flotando en la superficie. Este material flotantes de retira fácilmente.

Las escamas de PET debido a que su densidad es mayor que la del agua, se hunden y continúa el proceso de reciclaje. Una vez separadas el PE y el PP, las escamas de PET se lavan a 93ºC para disolver las gomas presentes y eliminar las etiquetas. Tras finalizar el proceso de lavado, las escamas se someten a otro proceso de separación por flotación para retirar las etiquetas desprendidas.

Posteriormente se elimina la humedad que contengan las escamas. Una vez limpias y secas, se tamizan para retirar los fragmentos más finos de PET. Las escamas de mayor tamaño restantes se muelen de nuevo para conseguir la distribución granulométrica deseada.

Las escamas se envían a un tambor magnético y a un separador de corrientes de Foucault para la retirada de metales no férricos. La combinación de sensores permite eliminar los contaminantes metálicos del material de las escamas. El primer rodillo captura el material magnético y el segundo elimina los metales no magnéticos, como el aluminio.

Finalmente el material procesado se envía al AUTOSORT FLAKE que elimina toda traza de contaminación restante tanto de otros plásticos como de colores indeseados o de acero inoxidable o cualquier otro metal férrico o no. En la máquina, flujo de material se divide en tres canales para su clasificación.

Para mayor información sobre el sistema de las máquinas TOMRA visite la página https://www.tomra.com/es/solutions-and-products/sorting-solutions/recycling/