Diseño e innovación

Software de simulación, la clave para mejorar procesos en la industria alimentaria

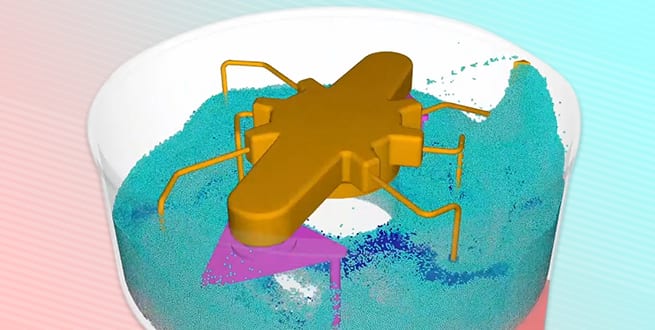

Software de simulación es una herramienta que ayuda a entender la operación de procesos que están relacionados con problemas de ingeniería.

Redacción THE FOOD TECH

Equipo editorial de contenidos

Última actualización:

Newsletter

Lo último