Cárnicos y alternativas plant-based

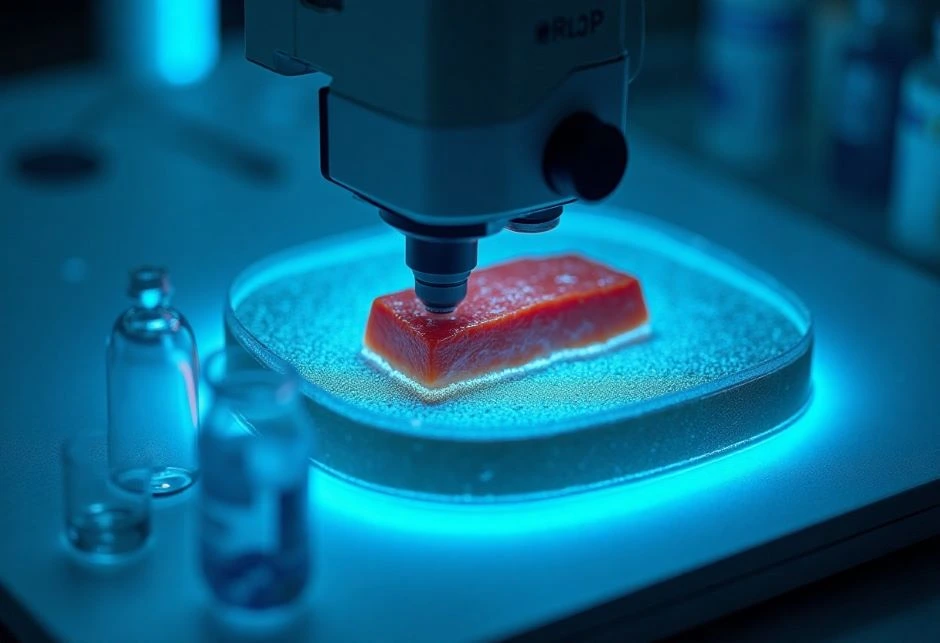

Proteínas de nueva generación: insectos, hongos y cultivo celular para formuladores

Descubre cómo insectos, hongos y carne cultivada están transformando la formulación de alimentos. Tendencias, regulaciones y costos para equipos de I+D en 2025

Redacción THE FOOD TECH

Equipo editorial de contenidos

Última actualización:

Newsletter

Lo último