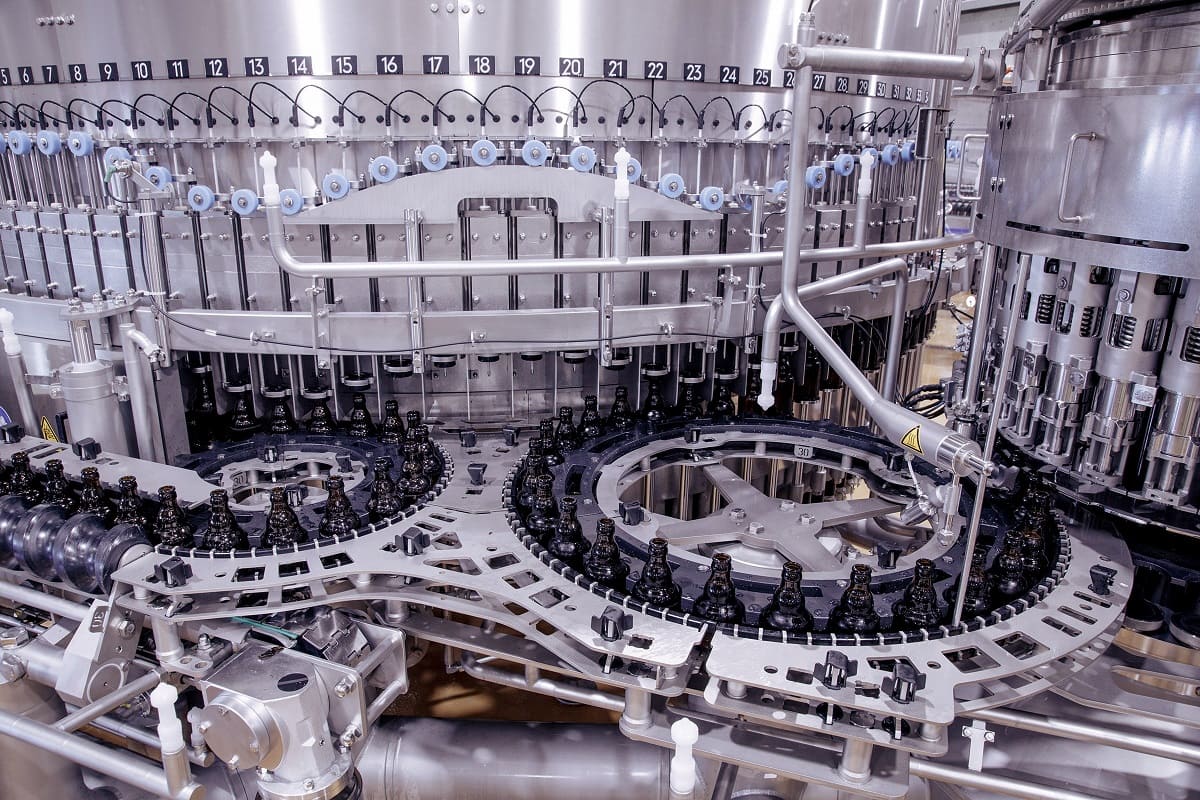

Envasado y procesamiento

Esta es la nueva técnica de absorción de oxígeno en el envasado de cerveza

La absorción de oxígeno durante el llenado está siempre en relación con el consumo de gas inerte necesario para ello

Guillermina García

Periodista especializada Senior

Última actualización:

Newsletter

Lo último