Envasado y procesamiento

Envases biodegradables con propiedades antioxidantes

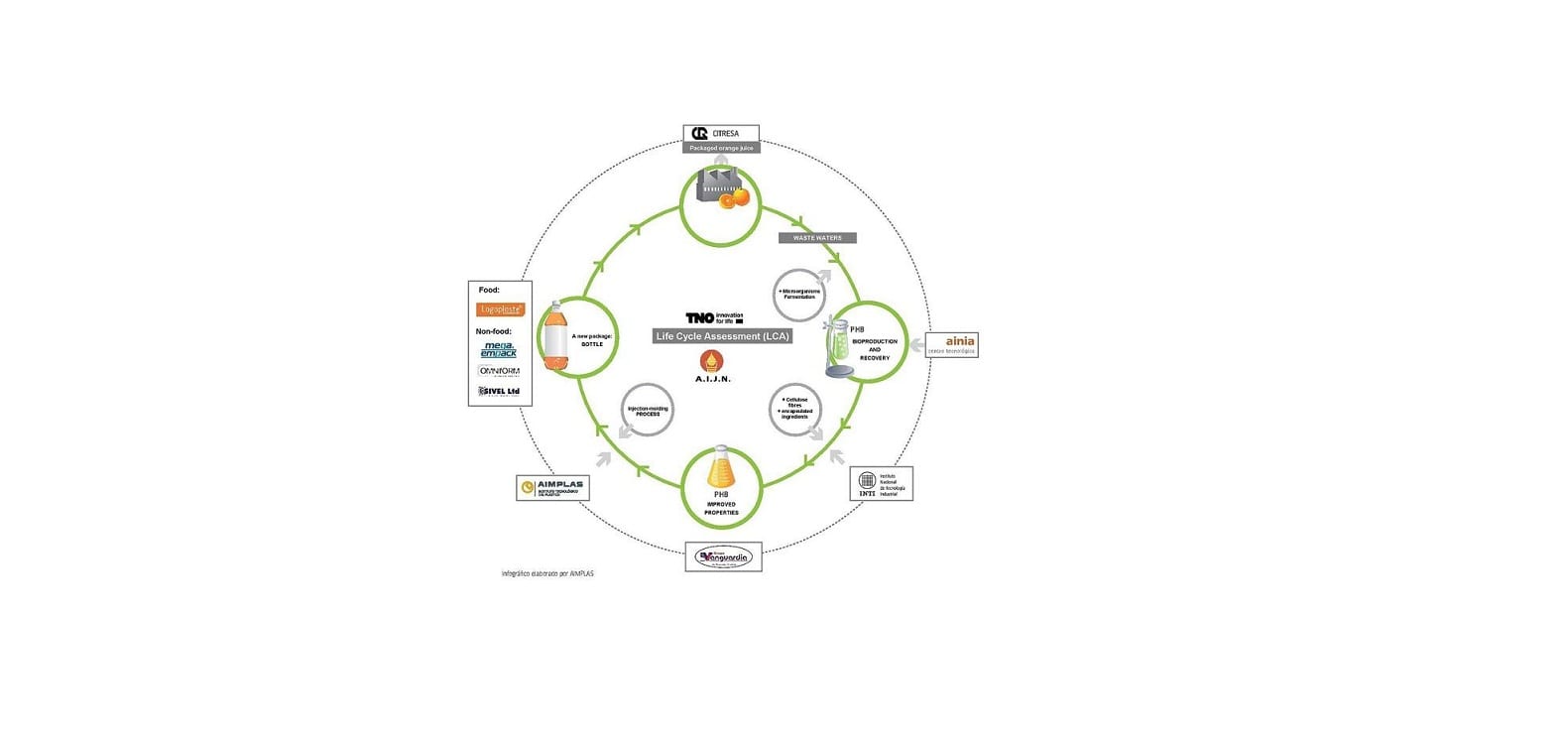

Se dio a conocer un proyecto que aplica los últimos avances en biotecnología, tecnologías del envase y microencapsulación.Se dieron a conocer los detalles

Redacción THE FOOD TECH

Equipo editorial de contenidos

Última actualización:

Newsletter

Lo último